Artykuł sponsorowany

Proces produkcji opakowań kartonowych – etapy, możliwości i zastosowania

- Kontrola surowców i przygotowanie masy papierowej

- Formowanie tektury i stabilizacja wymiarowa

- Cięcie, bigowanie i przygotowanie do składania

- Druk i wykończenia funkcjonalne

- Klejenie, składanie i automatyzacja produkcji

- Kontrola jakości: wymiary, sztywność, sklejanie

- Możliwości personalizacji i dopasowania do branży

- Zastosowania w B2B: od spożywki po transport

- Jak dobrać karton: praktyczne wskazówki dla zamawiających

- Dlaczego warto współpracować z producentem opakowań?

- Przebieg zamówienia: od projektu do dostawy

Proces produkcji opakowań kartonowych składa się z jasno określonych etapów: od kontroli surowca i przygotowania masy papierowej, przez formowanie tektury, cięcie i bigowanie, druk, aż po składanie, klejenie i kontrolę jakości. To sekwencja, która decyduje o wytrzymałości, estetyce i funkcjonalności pudełek używanych w transporcie, magazynowaniu i sprzedaży. Poniżej znajdziesz konkretny opis każdego kroku, dostępne technologie oraz praktyczne przykłady zastosowań w B2B.

Przeczytaj również: Jak działa bufor do pieca i jakie są jego zalety?

Kontrola surowców i przygotowanie masy papierowej

Podstawą produkcji jest dobór surowca. Najczęściej stosuje się celulozę i makulaturę, które trafiają do rozwłókniaczy i układu oczyszczania. Już na wejściu weryfikuje się parametry: czystość wsadu, frakcję włókien oraz stopień zanieczyszczeń.

Przeczytaj również: Dlaczego warto wybrać obróbkę stali nierdzewnej w Poznaniu? Zalety lokalnych usług

W procesie rozwłókniania i uszlachetniania powstaje masa papierowa o kontrolowanej zawartości wody i dodatków (np. skrobi, środków poprawiających wytrzymałość na zginanie). Kluczowe są: gramatura 160–500 g/m², wilgotność wejściowa oraz jednorodność rozkładu włókien. Te parametry przesądzą o nośności i sztywności gotowego kartonu.

Przeczytaj również: Jak wybrać odpowiednie urządzenia do suszenia i modelowania włosów w hurtowni fryzjerskiej?

Formowanie tektury i stabilizacja wymiarowa

Masa papierowa trafia na sito maszyny papierniczej, gdzie tworzy się wstęga. Po prasowaniu i suszeniu uzyskuje się arkusze lub roladę tektury litej bądź warstwowej (np. dwuwarstwowej, trzywarstwowej). Ten etap decyduje o spójności struktury oraz tolerancjach grubości.

Przed obróbką wykończeniową tektura jest kondycjonowana. Stabilizuje się wilgotność, aby uniknąć falowania, pęknięć na bigach oraz rozjazdów wymiarowych w druku i sztancowaniu.

Cięcie, bigowanie i przygotowanie do składania

Do nadania kształtu opakowaniu wykorzystuje się dwa główne rozwiązania: wykrojnik płaski (wysoka precyzja przy krótszych seriach) oraz sztancę rotacyjną (efektywna przy dużych nakładach). W tym samym przebiegu realizuje się cięcie i bigowanie, czyli wykonywanie linii zgięcia, które gwarantują czyste składanie bez mikropęknięć.

Warto pamiętać, że prawidłowa głębokość biegów i rejestr z krawędzią arkusza wpływają na łatwość montażu, geometrię pudełka i jego późniejszą nośność na palecie. To moment, w którym minimalizuje się ryzyko odkształceń w transporcie.

Druk i wykończenia funkcjonalne

Warstwa wizualna i informacyjna powstaje dzięki dwóm technologiom: druk fleksograficzny (ekonomiczny dla tektur falistych i średnich nakładów) oraz druk offsetowy (wysoka rozdzielczość, stabilność kolorystyczna, idealny do opakowań eksponowanych na półce). Wybór zależy od wymaganego efektu, nakładu i rodzaju tektury.

W branżach wymagających ochrony stosuje się powłoki zwiększające odporność na wilgoć i tłuszcz. To rozwiązanie sprawdza się w kontaktach z żywnością, w chłodniach lub przy transporcie produktów oleistych. Powłoka poprawia barierowość, ułatwia utrzymanie czystości i ogranicza migrację substancji.

Klejenie, składanie i automatyzacja produkcji

Wycięte i zbigowane arkusze przechodzą do składarko-sklejarek. Klejenie realizuje się na gorąco lub na zimno, w zależności od konstrukcji i prędkości linii. Krytyczne są: szerokość ścieżki kleju, czas otwarcia i docisk – wpływają bezpośrednio na wytrzymałość złączy.

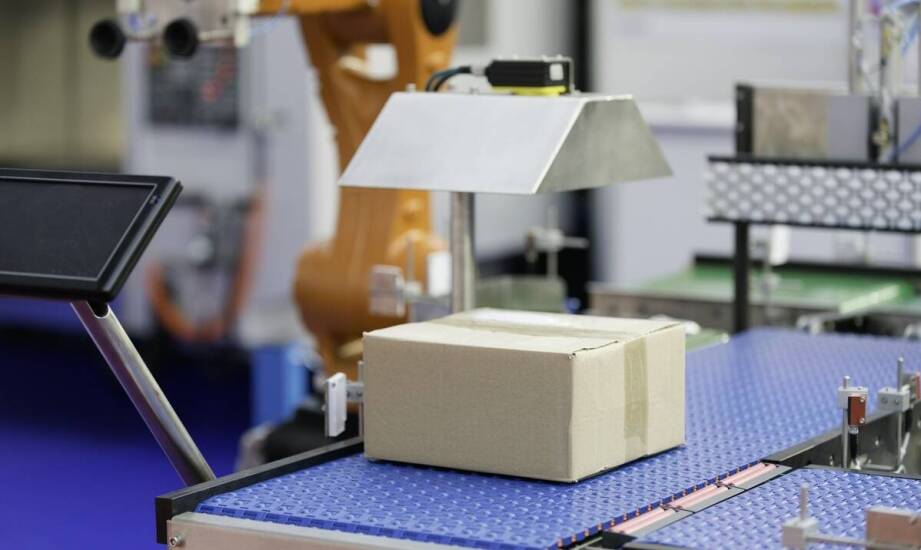

Zautomatyzowany ciąg produkcyjny łączy podawanie arkuszy, druk, sztancowanie, składanie i pakowanie. Automatyzacja skraca czas realizacji, poprawia powtarzalność i redukuje odpady. Dla serii masowych umożliwia precyzyjne dostosowanie kartonów do wymiarów produktu i procesu pakowania klienta.

Kontrola jakości: wymiary, sztywność, sklejanie

Każda partia przechodzi pomiary wymiarów, kątów, grubości big, testy sztywności i wytrzymałości na ściskanie. Sprawdza się sklejanie (test odrywania, próby dynamiczne), a także zgodność druku z proofem i rejestr kolorów. Kontrola wilgotności zapobiega paczeniu w magazynie. Wyniki dokumentuje się, aby zapewnić powtarzalność zamówień.

Możliwości personalizacji i dopasowania do branży

Opakowania można konfigurować pod kątem konstrukcji (np. FEFCO 201/203, wieczko–denko, tacki), nośności, druku oraz wykończeń. Dla e-commerce istotne są wzmocnienia narożników, taśmy klejące i nacięcia easy-open. Dla przemysłu – kompatybilność z automatycznymi liniami pakującymi i paletyzacją.

W branży spożywczej liczą się materiały z atestami, higiena produkcji oraz wspomniane powłoki barierowe. W logistyce i magazynowaniu kluczowe są tolerancje wymiarowe, odporność na ściskanie i łatwa identyfikacja dzięki czytelnemu zadrukowi kodów.

Zastosowania w B2B: od spożywki po transport

Opakowania kartonowe sprawdzają się w sektorze spożywczym (pudełka jednostkowe i zbiorcze), w magazynowaniu (kartony transportowe dopasowane do regałów), w transporcie (opakowania paletyzowane, wypełniacze, przekładki), a także w produkcji jako elementy ochronne komponentów. To wszechstronny nośnik logotypów i informacji produktowych.

Firmy B2B korzystają z indywidualnych projektów, gdzie wymiar, gramatura, konstrukcja i nadruk są zsynchronizowane z łańcuchem dostaw. Dzięki temu karton pełni jednocześnie rolę ochronną, marketingową i operacyjną (np. scannowalne panele, piktogramy kierunkowe).

Jak dobrać karton: praktyczne wskazówki dla zamawiających

- Dopasuj gramaturę 160–500 g/m² do masy i podatności produktu na uszkodzenia.

- Wybierz technologię druku pod cel: fleksografia do transportu, offset do ekspozycji półkowej.

- Określ warunki środowiskowe: wilgoć, tłuszcz, chłodnia – zastosuj powłoki barierowe.

- Zapewnij zgodność wymiarów z automatami pakującymi i systemem paletyzacji.

- Ustal testy kontroli jakości: wymiary, ściskanie, sklejanie, stabilność koloru.

Dlaczego warto współpracować z producentem opakowań?

Bezpośrednia współpraca skraca czas wdrożenia, upraszcza uzgodnienia konstrukcyjne i pozwala zoptymalizować koszt materiału. Producent dopasuje recepturę tektury, układ big, ułatwi druk kodów oraz dobierze powłoki zgodnie z wymaganiami branży. Zobacz, co oferuje doświadczony Producent opakowań kartonowych.

Przebieg zamówienia: od projektu do dostawy

Proces typowo wygląda tak: brief i parametry produktu, projekt konstrukcyjny i makieta, dobór tektury i technologii druku, testy prototypu na linii klienta, akceptacja kolorów, uruchomienie wykrojnika, produkcja i pakowanie, a następnie logistyka dostaw just-in-time. Dzięki temu ograniczasz zapasy, ryzyko przestojów i koszty całkowite opakowania.

- Etapy krytyczne: dopasowanie big i zamków, testy ściskania, walidacja sklejenia w transporcie.

- Wskaźniki do śledzenia: odsetek braków, powtarzalność kolorów, stabilność wymiarowa po 24–48 h.